پی ال سی چیست؟

پی ال سی چیست؟ هدف اصلی نوشتن این مقاله است تا کاربران را با ساختار و نحوه کار این کنترلر […]

- PLC چیست؟ چگونه کار میکند؟

- ساختار داخلی PLC

- مزایای استفاده از پی ال سی

- کاربردهای دستگاه PLC در صنعت

- اهمیت PLC در اتوماسیون صنعتی

- زبان برنامه نویسی در PLC

- برنامه کنترل در پی ال سی

- نحوه کارکرد حافظه در پی ال سی

- شبیه سازی پی ال سی در محیطهای آزمایشگاهی

- شبکههای صنعتی مطرح در زمینه PLC

- امنیت در سیستمهای اتوماسیون صنعتی

- راههای ارتباطی نیک صنعت

PLC چیست؟ چگونه کار میکند؟

در ابتدا لازم است به این موضوع بپردازیم که؛ PLC مخفف چیست؟ در واقع این حروف مخفف عبارت Programmable Logic Controller یعنی کنترل کننده منطقی قابل برنامه ریزی است. پی ال سی رایانه صنعتی است که به کنترل پروسههای صنعتی، مانند خطوط تولید و مونتاژ در کارخانهها، تجهیزات و دستگاههای رباتیک و هر فعالیتی که نیاز به کنترل با توانایی اطمینان بالا دارد، میپردازد. مشخصه اصلی پی ال سی تسهیل اجرای برنامه نویسی و همچنین تشخیص خطا است. این دستگاه کنترلر نرم افزاری است که در بخش ورودی، دادهها را به شکل باینری دریافت میکند و براساس برنامه ذخیره شده در حافظه مورد پردازش قرار میدهد.

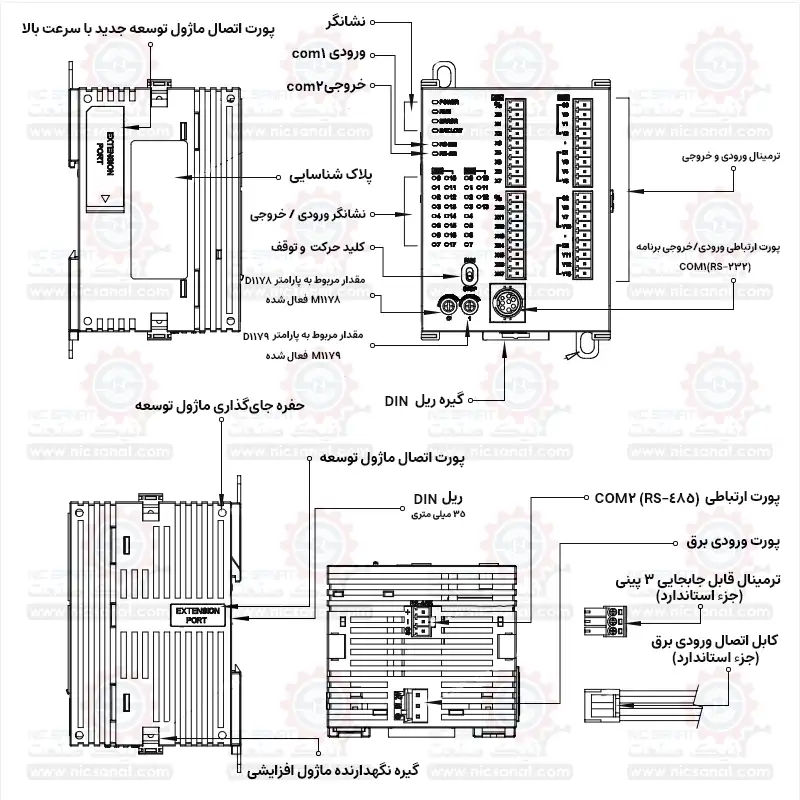

همچنین این تجهیز بهصورتی طراحی میشود که در محیطها و موقعیتهای حساس و پیچیده صنعتی در مقابل گرد و غبار و رطوبت، گرما و سرما کاملا ایمن عمل کند. پی ال سی میکروپروسسور دارد که به وسیله زبان رایانه برنامه نویسی میشود. برنامه در رایانه نوشته شده و توسط کابلی به پی ال سی ارسال میگردد. PLC جایگزینی مناسب تایمر و رله است. باید در دستگاه پی ال سی پاسخ به شرایط ورودی در نتیجه خروجی بهصورت محدود و کوتاهی ارائه شود. در صورت عدم ایجاد این پروسه در زمان مشخص شده، عملکرد ناخواسته در سیستم رخ میدهد. این دستگاه کنترلر منطقی، در محدودههای مختلفی در نوع کامپکت با ورودی، خروجی I/O محدود با نوع ماژولار با امکانات نصب رک و ورودی، خروجی بسیار زیاد تولید میشود.

پرکاربردترین مشخصههای دستگاه PLC شامل موارد زیر است.

- تعداد شمارنده و تایمر

- تعدادی رله در نوع کمکی

- حافظه با امکان برنامه ریزی

- سرعت انجام فرمان و دستورات

عمدتا دستگاه پی ال سی از پورت و شبکه ارتباطی برخوردار است که توسط آن میتواند با دیگر تجهیزات ارتباط برقرار نماید. این مورد موجب ارتقا سرعت به مبادله دادهها و اطلاعات میشود و امکان کنترل و نظارت دقیق را به پی ال سی میدهد. هر سیستم نیازمند کنترل و نظارت است. در سیستم صنعتی دو نوع کنترل مانند سیستم سخت افزار (مدار فرمان الکتریکی) و سیستم PL (سیستم کنترل DCS، IPC) وجود دارد.

ساختار داخلی PLC

اجزا و قطعات داخلی پی ال سی مشابه رایانه است، و به دو بخش سخت افزاری و نرم افزاری تقسیم میشود.

اصلیترین قسمتهای داخلی PLC شامل موارد زیر است.

- کارت منبع تغذیه

- پردازش CPU

- حافظه یا RAM

- ورودی و خروجی I/O

کارت منبع تغذیه

کارت منبع تغذیه، برق و تغذیه قسمتهای کلی سیستم را فراهم میکند. این ماژول قادر است برق ورودی AC را به DC مبدل نماید. عمدتا دستگاه PLC با تغذیه 220 ولت AC و 24 ولت DC کار میکند.

در واقع منبع تغذیه بخشی است که ولتاژ و جریان مورد نیاز PLC را برای کار کردن فراهم میکند. نحوه انتخاب پی ال سی با توجه به نوع کاربری و تعداد ورودی و خروجی امری بسیار مهم است که با تجربه و راهنمایی گرفتن از افراد متخصص بهدست میآید. برای مشاوره و راهنمایی میتوانید با کارشناسان فروش نیک صنعت تماس حاصل فرمایید.

پردازش مرکزی یا CPU

واحد پردازش مرکزی بخشی از یک PLC است که اطلاعات را بازیابی، رمزگشایی، ذخیره و پردازش کرده و برنامه داخل حافظه PLC را اجرا میکند. عملکرد آن تقریبا شبیه CPU یک کامپیوتر است، با این تفاوت که از دستورالعملها و کد گذاری خاصی استفاده میکند. برای پیشگیری از وقوع خطا قطعه CPU، کنترل کننده پی ال سی را دائما بررسی میکند و فانکشنهایی چون اینترفیس رایانه، کارکرد Logic و عملکردهای دیگر را انجام میدهد. ماژول CPU شامل پردازنده اصلی و ROM و RAM است. ROM سیستم عامل و برنامههای کابردی است و حافظه RAM برای ذخیره اطلاعات و برنامه روی PLC استفاده میگردد.

حافظه یا RAM

این قسمت مربوط به؛ اطلاعات ثابت و پایداری که به وسیله CPU مورد استفاده است، میباشد. سیستم ROM اطلاعات و دادهها را به طور مداوم برای کارکرد سیستم ثبت میکند. RAM دیتا مرتبط به ورودی خروجی I/O، مقدارهای تایمر و شمارنده، دستگاهها و تجهیزات داخلی دیگر را ذخیره میکند.

ورودی و خروجی I/O

سیستم ورودی و خروجی به طور فیزیکی دستورات کنترلی در حافظه PLC را اجرا میکند. سیستم I/O از دو بخش اصلی تشکیل میشود.

- کامپکت

- ماژولار یا ماژولهای ورودی و خروجی

رک و ماژولهای ورودی و خروجی رابط بین دستگاهها و PLC هستند. تمام دستگاههای متصل به PLC در یکی از دو دسته ورودیها و یا خروجیها دستهبندی میشوند. ورودیها دستگاههایی هستند که سیگنال یا دیتا را به PLC میفرستند و شامل دکمههای فشاری، سوئیچها و دستگاههای اندازه گیری است. خروجیها در واقع بعد از اجرای برنامه کنترلی، باید سیگنال و دیتا از پی ال سی دریافت کنند، که میتوان به چراغها، موتورها و سوپاپها اشاره کرد.

دو نوع ورودی و خروجی دیجیتال وآنالوگ وجود دارد. I/O یا همان ورودی و خروجی تجهیزاتی مانند سنسور (حسگر)، سوئیچ را دریافت و ارسال میکند. در واقع ورودی و خروجی دیجیتال PLC فقط دو حالت روشن و خاموش یا حالت صفر و یک دارند. صفر یعنی خاموش بودن دستگاه و 1 به معنی روشن بودن آن است. دستگاههای آنالوگ ورودی و خروجیهایی است که میتواند حالتهای زیادی داشته یاشد. دماسنج، کنترل سطح و لودسل از نمونه ورودی و خروجی آنالوگ میباشند. برای خرید PLC نیاز است با انواع برندهای پی ال سی در بازار آشنا شوید تا بتوانید بهترین انتخاب را براساس نیاز پروژه و قیمت آن داشته باشید.

عکس PLC

مزایای استفاده از پی ال سی

دستگاه پی ال سی طوری طراحی میشود که امکان تغییر برنامه ریزی از قبل ثبت شده برای آن وجود دارد. این موضوع موجب کاهش هزینه نسبت به سیستمهایی مانند رله است. در ادامه مزیتهای دیگر PLC را بیان میکنیم.

- سرعت بالا در اسکن برنامه

- امکانات ارتباط با رایانه در کارخانه

- برخورداری از کاربردهای کنترل متنوع

- قابلیت اطمینان بالا

- اشغال کردن فضای کم

- انجام عملیات محاسباتی

- کاهش هزینهها

- توانایی مقاومت در برابر محیطهای سخت

- نگهداری آسانتر

- سیمکشی آسان و راحتتر نسبت به مدارات فرمان و کنتاکتوری

- قابلیت توسعه و گسترش با ماژولهای ورودی و خروجی

- قابلیت نظارت بر عملکرد آن

- داشتن شمارنده با سرعت بالا

- انعطاف پذیری در برنامه نویسی

در ابتدا PLC فقط در زبان نردبانی برنامه ریزی میشد که شبیه نمودار شماتیک رله بود. سپس زبانهای مختلف برنامه نویسی به آنها اضافه شد. طراحی این دستگاه براساس ورودی و خروجی دیجیتال و آنالوگ، محدوده دمای بالا، محافظت در برابر نویز الکتریکی و مقاومت در برابر لرزش و ضربه است.

کاربردهای دستگاه PLC در صنعت

کنترل کننده پی ال سی در تأسیسات و سیستمهای صنعتی بسیاری قابل استفاده است. این کاربریها شامل موارد زیر میباشد.

- صنعت تولید خودرو: تست تجهیزات و انواع قطعات، سیستم فرم دهی و رنگ پاشی بدنه خودرو، اتصالات قطعات و پانچ کاری

- صنعت تولید پلاستیک: ماشین قالبگیری و ذوب، سیستم آنالیز کردن لاستیک

- صنایع پیچیده و سنگین: سیستم کنترل کننده دمای خودکار و تجهیزات ذوب فلز در کوره صنعتی

- صنایع شیمیایی: سیستمهای ترکیب و مخلوط مواد با مقدار برابر

- صنعت تولید مواد غذایی: بستهبندی و پروسه عصاره گیری

- صنعت حمل و نقل: سیستم کانوایر و نوار نقاله، تجهیزات حمل و نقل

- سیستم تصفیه، بازیافت گاز

- کنترل و نظارت هوا و تهویه مطبوع، سیستم روشنایی اتوماتیک

با توجه به نوع کاربری و نیاز پروژه میتوانید برای خرید پی ال سی اقدام نمایید.

اهمیت PLC در اتوماسیون صنعتی

اتوماسیون صنعتی، مجموعهای از تکنولوژیهای کاربردی است که فرایندهای صنعتی و کارکرد ماشین آلات و دستگاهها را بهینه و خودکار میکند. همانطور که قبلتر گفتیم پی ال سی مشابه کامپیوتر صنعتی است. این فناوری میتواند به عنوان بخشی مجزا عمل کند و به طور دائمی پروسه را کنترل، مانیتورینگ و اتوماتیک نماید. این دستگاه به آسانی شبکه میشود و میتواند خطوط تولید را دقیق کنترل کند. اهمیت پی ال سی در اتوماسیون از این جهت است که میتواند قابلیت اطمینان را به سیستم اضافه کند و موجب افزایش ثبات و کارکرد سیستم شود. همچنین خطاهای اپراتور را بسیار کاهش دهد. در ادامه موارد دیگری را در این خصوص ذکر میکنیم.

- امکان خواندن انواع ورودی آنالوگ، دیجیتال و فرکانس بالا

- دقت و سرعت عمل مناسب

- امکان انتقال دستورات به سیستمها و قطعات خروجی چون شیربرقی، موتور و…

- ابعاد و اندازه جمعوجور

- ایمنی و انعطاف پذیری در عملکرد

- شبکه کردن دستگاه پی ال سی و همچنین قابلیت مدیریت آن با رایانه مرکزی

زبان برنامه نویسی در PLC

با تکامل ترمینالهای برنامه نویسی، استفاده از منطق نردبانی Ladder Logic رایج شد، زیرا برای تابلوهای کنترل الکترومکانیکی هم استفاده میشد. فرمتهای جدیدتری مانند منطق حالت و بلوک تابع وجود دارند، اما هنوز به اندازه منطق نردبانی کاربردی و محبوب نیستند. زبان نردبانی به برنامه نویس این امکان را میدهد که هر مشکلی را در زمانبندی مشخص و با دستورالعملهای خاص حل کند. در یک توضیح دقیقتر باید بگوییم که؛ برنامه نویسی پی ال سی شامل دستورالعملهای گرافیکی و متنی است که نشانگر منطقی است که در برنامههای صنعتی در زمان واقعی اجرا میشود. زبانهای دیگر برنامه نویسی به شرح زیر است.

- Instruction List

- Function Block Diagram

- Structured Text

- Sequential FuncTion Charts

برای آشنایی بیشتر با انواع زبانهای برنامه نویسی PLC میتوانید این مقاله را مطالعه کنید و با مزایای هر کدام از آنها آشنا شوید.

منطق برنامه نویسی پی ال سی

کنترل کنندههای منطقی قابل برنامه ریزی برای استفاده توسط مهندسان بدون پیش زمینه برنامه نویسی در نظر گرفته میشود. ابتدا یک زبان برنامه نویسی گرافیکی به نام Ladder Diagram توسعه یافت. این زبان برنامه نویسی مشابه نمودار شماتیک سیستمی است که با رلههای الکترومکانیکی ساخته میشوند و در برنامه نویسی سیستمهای کنترل IEC61131-3 استاندارد شد.

برنامه کنترل در پی ال سی

یک برنامه نرم افزاری در حافظه PLC است که برنامه کنترل از کدهایی به نام دستورالعمل تشکیل میشوند. دستورالعملها، کدهای کامپیوتری هستند که به ورودیها و خروجیها دستور میدهد که نیاز پروژه چیست؟ دستورالعملها انواع مختلفی دارد که با کمک آنها، PLC میتواند هرکاری انجام دهد. نمونهای از دستورالعملها شامل جمع و تفریق دادهها، تایمر و شمارش، مقایسه اطلاعات و … است.

نحوه کارکرد حافظه در پی ال سی

سیستم حافظه PLC بسیار پیچیده است و علاوهبر اطلاعات برنامه کنترل، وضعیت ورودیها و خروجیها را نیز ذخیره میکند. برای پیگیری اطلاعات، از آدرسدهی استفاده میکنند. آدرس یک برچسب یا عددی است که نشان میدهد اطلاعات در کجای حافظه PLC قرار دارد. اگر یک PLC بخواهد اطلاعات دستگاه را پیدا کند، باید در محل آدرس مربوطه جستوجو کند. برخی از آدرسها، دادههایی را ذخیره میکنند که نتیجه محاسبات برنامه کنترل است، بعضی از آدرسها نیز توسط برنامه نویس سیستم وارد میشوند. همچنین همه آنها از یک برنامه کنترلی، دستورالعملها و آدرسدهی استفاده میکنند تا تجهیزات موجود در سیستم کنترل کاری را انجام دهند. برای کسب اطلاعات بیشتر در مورد حافظه پی ال سی میتوانید آموزش PLC را شروع کنید و بهصورت تخصصی برای ورود به بازار کار آماده شوید.

هر PLC سه کار مشابه را انجام میدهد.

- دستگاه های ورودی خود را بررسی میکند.

- برنامه کنترل خود را اجرا میکند.

- دستگاههای خروجی خود را براساس آن به روز میکند.

از آنجایی که PLC ها در حال حاضر بیش از هر زمان دیگری مورد استفاده قرار میگیرند، دانش کاری PLC ها یک مهارت ارزشمند است. همچنین این کنترگر برنامه پذیر به دلیل سادگی، مقرون به صرفه بودن و مفید بودن در صنعت مورد استفاده قرار میگیرد. شرکت نیک صنعت در زمینه تعمیرات PLC و دستگاههای صنعتی نیز فعالیت میکند.

شبیه سازی پی ال سی در محیطهای آزمایشگاهی

شبیه سازی PLC یک ویژگی است که اغلب در نرم افزار برنامه نویسی PLC یافت میشود. این امکان آزمایش و اشکال زدایی را در مراحل اولیه توسعه پروژه فراهم میکند. با برنامه ریزی نادرست در PLC ممکن است منجر به از دست دادن بهرهوری و شرایط خطرناک شود. آزمایش پروژه در شبیهسازی کیفیت آن را بهبود میبخشد، سطح ایمنی مرتبط با تجهیزات را افزایش میدهد و میتواند در زمان نصب و راه اندازی برنامههای کنترل خودکار که باعث صرفهجویی در زمان و انرژی و کاهش خرابی میشود، را اجرایی نماید. زیرا بسیاری از برنامهها را میتوان قبل از فعال شدن سیستم آزمایش کرد.

شبکههای صنعتی مطرح در زمینه PLC

PLC ها از پورتهای داخلی مانند USB، Ethernet، RS-232، RS-485 یا RS-422 برای ارتباط با دستگاههای خارجی (حسگرها، محرکها) و سیستمها (نرم افزار برنامه نویسی، SCADA، (HMI استفاده میکنند. ارتباطات از طریق پروتکلهای مختلف شبکه صنعتی مانند Modbus یا Ethernet/IP انجام میشود. PLC های مورد استفاده در سیستمهای ورودی/خروجی بزرگتر، احتمال ارتباط (P2P) بین پردازندهها وجود دارد. این به بخشهای جداگانه یک فرآیند پیچیده اجازه میدهد تا کنترل فردی داشته باشند. این پیوندهای ارتباطی اغلب برای دستگاههای HMI مانند صفحه کلید یا ایستگاههای کاری نوع PC نیز استفاده میشوند.

PLC ها ممکن است به منظور پیکربندی، گزارش هشدار یا کنترل روزمره نیاز به تعامل با افراد داشته باشند. برای این منظور از رابط انسان و ماشین (HMI) استفاده میشود. HMIها را به عنوان رابط انسان و ماشین و رابط کاربر گرافیکی نیز میشناسند. یک سیستم ساده از دکمهها و چراغ ها برای تعامل با کاربر استفاده میکند و نمایش متن و صفحه نمایش لمسی گرافیکی امکان پذیر است. سیستمهای پیچیدهتر از نرمافزار برنامهنویسی و مانیتورینگ نصب شده روی رایانه استفاده میکنند که PLC از طریق یک رابط ارتباطی متصل است.

امنیت در سیستمهای اتوماسیون صنعتی

PLC های ایمنی میتوانند یک مدل مستقل یا یک سخت افزار دارای رتبه ایمنی باشند. این مدل با انواع PLC معمولی متفاوت است زیرا برای کاربردهای حیاتی ایمنی مناسب میباشد و دارای استاندارد سطح ایمنی SIL است. همچنین PLC ها معمولاً دارای یک مجموعه دستورالعمل منظم محدود هستند که با دستورالعملهای ایمنی خاص که برای توقفهای اضطراری، صفحه نمایش نور و… طراحی میشوند، متفاوت است. انعطاف پذیری این سیستمها منجر به رشد سریع تقاضا برای این نوع کنترل کنندهها است. برای ورود به بازار کار لازم است تفاوت میکروکنترلر با پی ال سی را بدانید تا بتوانید بهترین و بهروزترین اطلاعات را داشته باشید.

راههای ارتباطی نیک صنعت

- تماس با نیک صنعت: 021:87700210

- واحد فروش نیک صنعت: 09197872783

- واحد تعمیرات نیک صنعت: 09197872789

- ایمیل نیک صنعت: info@nicsanat.com

- آدرس شرکت: تهران، خیابان بهشتی، خیابان میرعماد، کوچه پیمانی(یازدهم)، پلاک 17

نظرات کاربران