ریداندنسی در اتوماسیون صنعتی

در دنیای امروز که صنایع به شدت وابسته سیستمهای اتوماسیون هستند، پایداری و قابلیت اطمینان سیستمهای کنترلری بیش از پیش […]

در دنیای امروز که صنایع به شدت وابسته سیستمهای اتوماسیون هستند، پایداری و قابلیت اطمینان سیستمهای کنترلری بیش از پیش اهمیت پیدا کرده است. در صورت وقوع هرگونه وقفه و یا خرابی در سیستمهای کنترل، احتمال خسارتهای مالی، آسیب جانی و ایراد در خطوط تولید به شدت بالا میرود. در این مقاله سعی بر تشریح موضوع افزونگی و یا ریداندنسی در اتوماسیون صنعتی نمودهایم. چراکه این موضوع یکی از مهمترین راهکارهای افزایش پایداری در سیستمهای صنعتی به حساب میآید.

ریداندنسی چیست؟

ریداندنسی به معنای ایجاد افزونگی در اجزاء حیاتی یک سیستم صنعتی میباشد. این افزونگی جهت افزایش اطمینان از پایداری اطلاعات و فرآیندهای کنترلی یک سیستم، لحاظ میشود. این سیستم درواقع نوعی پشتیبان در دستگاههای صنعتی میباشد که در صورت خرابی و یا قطعی دستگاه، اطلاعات و تنظیمات انجام شده از بین نرود و درواقع تمام فرآیندهای سیستم متوقف نشوند. این پشتیبانی داخلی با حفظ تنظیمات و اطالاعات خود، باعث پیشرفت پروسههای صنعتی شده و در زمان قطعی تجهیزاتی مانند اینورتر، HMI و یا PLC، دیگر بخشهای سیستم به هیچ عنوان دچار مشکل و یا قطعی نشوند.

سیستم ریداندنسی در اتوماسیون صنعتی

در سیستمهای اتوماسیون صنعتی پیشرفته مانند خطوط تولید و یا سیستمهای فرآیندی مانند پتروشیمی که از حساسیت بالایی در روند پروسههای خود برخوردارند، استفاده از سیستم ریداندنسی جهت کنترل پایدار و قابل اطمینان، بسیار حیاتی است. با طراحی و راهاندازی اتوماسیون صنعتی به صورت دقیق، میتوان تمام پروسه صنایع را به طور صحیح، کنترل و مدیریت نمود. در نظر گرفتن احتمال خطا در سیستم کنترل و طراحی سیستم پشتیبان جهت ادامه کار آن بدون تغییر در سرعت و یا تغییر در اطلاعات، وظیفه اصلی مجریان پروژههای صنعتی میباشد.

انواع ریداندنسی در اتوماسیون صنعتی

استفاده از قابلیت ریداندنسی در یک سیستم کنترل بسیار کارآمد و مفید میباشد. اما اضافه نمودن آن هزینه و پیچیدگیهای خاص خود را دارند. همچنین انتخاب ریداندنسی مناسب در هر سیستم صنعتی به شرایط و عوامل متعددی بستگی دارد که با توجه به نظر و مشاوران حوزه اتوماسیون صنعتی روشهای مختلفی را میتوان ارائه نمود. همچنین باید افزود که دستگاههای الکتریکی و مکانیکی مدرن با عملکرد قابل اطمینان خود، نیاز استفاده کردن از افزونگی را در صنایع کوچک و متوسط را برطرف نمودهاند. در ادامه روشهای مختلف پیادهسازی افزونگی در اتوماسیونهای صنعتی را بررسی میکنیم.

ریداندنسی آماده باش (Standby Redundancy)

افزونگی آماده باش که به عنوان افزونگی بکآپ و یا پشتیبان نیز شناخته میشود، مجموعهای از اطلاعات را در بخش ثانویه که از واحد اصلی گرفته است را در خود جایگزین میکند. واحد ثانویه در زمان قطعی واحد اصلی، به عنوان جایگزین آن شروع به کار میکند. واحد آماده باش به طور کلی با واحد اصلی سنکرون نمیشود و قبل از هرگونه اخلالی در سیستم سیگنالهای ورودی و خروجی باید واحد آماده باش با واحد اصلی منطبق شوند، تا زمانیکه دستگاه دچار مشکل شد و در حالت تحت کنترل قرار گرفت، مشکلی در روند فرآیندهای سیستم بهوجود نیاید.

افزونگی سرد ( Cold Redundancy)

سیستم افزونگی سرد را میتوان از زیر مجموعههای افزونگی آماده باش دانست. چراکه از یک واحد ثانویه جهت پشتیبانی از واحد اصلی تشکیل شده است و زمانیکه واحد اصلی دچار ایراد شود، توسط اپراتور وارد کار میشود. واحد ثانویه درواقع نقشی در نظارت سیستم ندارد و تنها زمانیکه واحد اصلی از دسترس خارج شود و تاسیسات متوقف شود، اپراتور دخالت کرده و باید به صورت دستی این پشتیبان را وارد سیستم کند. وجود اپراتور و دخالت آن در کنترل فرآیندها، قابلیت اطمینان را افزایش میدهد، همچنین سرعت برگشت سیستم به مدار را نیز افزایش میدهد. با توجه به نکات گفته شده، پیشنهاد میشود این سیستم در تاسیساتی که زمان پاسخدهی کنترلرها اهمیت زیادی نداشته باشد مورد استفاده قرار بگیرد.

افزونگی گرم (Warm Redundancy)

این افزونگی را هم میتوان جزء دسته آماده باش دانست، چراکه یک بخش ثانویه جهت پشتیبان از واحد اصلی در نظر گرفته شده است. تفاوت این سیستم با سیستم سرد در روشن بودن واحد ثانویه و امکان برعهدهداری وظیفه نظارت سیستم، میباشد. اگر از واحد ثانویه به عنوان پیکربندی کننده در زمانهای تغییر فرآیند و یا قطعی درنظر گرفته شود، میتوان برگشت سریع سیستم به مدار را انتظار داشت. واحد اصلی در این سیستم وظیفه ارتباط با تجهیزات از طریق ورودی و خروجیها، تحلیل و اجرا برنامهها با توجه به اطلاعات دریافت شده را برعهده دارد. واحد اصلی، به طور دورهای تنظیمات واحد ثانویه را بروزرسانی میکند تا در زمان قطعی بدون مشکلی بتواند بیاید و جای واحد اصلی را بگیرید. اما اگر در زمان بروزرسانی، سیستم دچار مشکل و قطعی شود چه؟ در این شرایط مقادیر واقعی و آخرین اطلاعات به واحد پشتیبان ارسال نشده است و احتمال اشکال در فرآیندها بالا میرود. از طرفی در زمان جایگزینی خودکار واحد پشتیبان به جای واحد اصلی، یک خاموشی کوتاه مدت در سیستم کنترل اتفاق میافتد. با توجه به نکته گفته شده، گزینه ریداندنسی گرم برای تاسیساتی که پاسخدهی و کارکرد مداوم را انتظار دارند و از دسترس خارج شدن کوتاه مدت سیستم کنترل از مدار برای فرآیندهای آن مشکلی ایجاد نکند، پیشنهاد میشود.

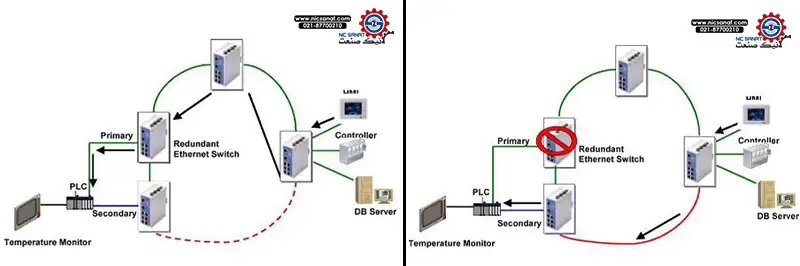

افزونگی داغ و یا ریداندنسی N:1 (1:N Redundancy / Hot Redundancy)

این سیستم آماده باش برخلاف سیستمهای قبلی، جایگزینی را بدون پرش و یا خطا انجام میدهد. با درنظر گرفتن سیستم سختافزاری افزونگی داغ، واحد ریداندنسی همراه روشن است و در صورت قطعی در سیستم اصلی، به صورت پشتیبان آن خواهد بود و در اجرا فرآیندهای کنترل هیچگونه وقفهای اتفاق نمیافتد.

مزایا و چالشهای سیستم ریداندنسی در صنعت

پیادهسازی سیستم افزونگی و یا ریداندنسی در سیستمهای صنعتی به عنوان یک راهکار موثر جهت افزایش پایداری و ایمنی به حساب میآید. اما این رویکرد علاوه بر مزایا از چالشهایی نیز برخودار است. در ادامه به مزیتها و چالشهای این سیستم میپردازیم.

- افزایش قابلیت اطمینان: خطر از کار افتادن در سیستم با استفاده از افزونگی به حداقل خود میرسد.

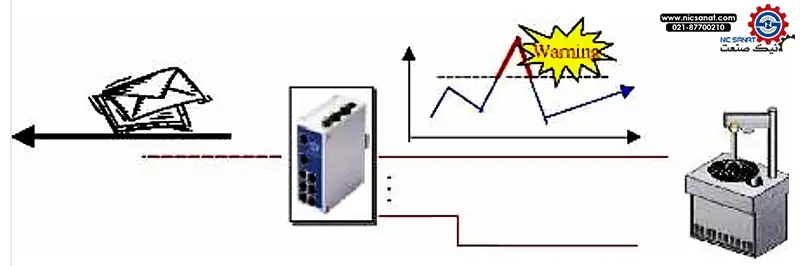

- افزایش دسترسپذیری: در صورت بروز خطا در یکی از تجهیزات، ماژول و یا سیستم ریداندنت به سرعت جایگزین آن شده و فرآیند را بدون توقف و یا کوتاهترین تاخیر ادامه میدهد.

- پایداری عملکرد: در شرایطی مانند قطعی برق، نوسانات شدید ولتاژ، نویز شدید و خرابی ناگهانی اجزاء، سیستم افزونگی جایگزین عملیاتهای حیاتی شده و از توقف سیستم جلوگیری میکند.

- امکان تعمیر بدون توقف سیستم: سیستمهای افزونگی آماده باش به صورت موازی در سیستم عمل میکنند و در شرایطی که نیاز به تعمیر تجهیزات اتوماسیون صنعتی داشته باشیم، میتوان بدون خاموش کردن سیستم، به تعویض و یا تعمیر آنها بپردازیم.

- افزایش ایمنی: در سیستمهای ایمنی صنعتی (SIS) و کاربردهای SIL2 و SIL3 ، سیستم ریداندنسی نقش کلیدی در کاهش احتمال آسیب به انسان و تجهیزات را ایفا میکند.

- پیچیدگی در طراحی: ساختار ریداندنسی نیازمند طراحی دقیق توپولوژی، تنظیمات سینک بین ماژولها و نظارت دقیق بر سلامت سیستم افزونه میباشد.

- نیاز به دانش تخصصی: تنظیم، پیکربندی و عیبیابی سیستمهای افزونه مخصوصا در سطوح پیشرفته، به متخصصان و مهندسین ماهر در این حوزه نیاز دارد. چراکه طراحی اینچنین سیستمهای پشتیبان نیاز به آموزش اتوماسیون صنعتی و تسلط کافی بر آنها دارد.

- مصرفی انرژی و فضای بیشتر: استفاده از ماژولها و منابع تغذیه اضافی باعث افزایش مصرف انرژی و نیاز به فضای بیشتر در تابلو یا رک میشود.

- پیچیدگی در شبیهسازی: راهاندازی آزمایشی سیستم ریداندنسی جهت اطمینان از عملکرد صحیح در شرایط مختلف، فرآیندی زمانبر و حساس میباشد.

- احتمال در عدم هماهنگی: در صورت ناهماهنگی بین اجزاء فعال و پشتیبان، امکان اختلال هماهنگی در عملکرد سیستم و یا دادههای تجهیزات بالا میرود.

راههای ارتباطی نیک صنعت

- شماره تماس: 87700210-021 (30 خط)

- واحد فروش: 09197872783

- واحد آموزش: 09197872786

- واحد تعمیرات: 09197872789

- واحد پروژه: 09197872784

- ایمیل: info@nicsanat.com

نظرات کاربران