گیربکس صنعتی چیست؟

انواع گیربکس صنعتی و کاربرد آن در صنایع مختلف گیربکس صنعتی به زبان ساده ابزاری است که به منظور انتقال […]

انواع گیربکس صنعتی و کاربرد آن در صنایع مختلف

گیربکسهای صنعتی به طور کلی به دو دسته تقسیم میشوند که در ادامه به هر یک از آنها میپردازیم:

گیربکس صنعتی کاهنده

گیربکس افزاینده

همچنین گیربکسهای صنعتی بر اساس نحوه قرارگیری دندهها نیز به ۴ نوع گیربکسهای هلیکال، گیربکسهای حلزونی، گیربکسهای خورشیدی و گیربکسهای صنعتی خاص تقسیم بندی میشوند که در ادامه به آنها میپردازیم. گیربکس صنعتی هلیکال و گیربکس صنعتی حلزونی عموماً نسبت تبدیلهای معینی دارند و برای رسیدن به نسبت تبدیلهای بالاتر (دور کمتر) میتوان دو گیربکس صنعتی را باهم کوپل کرد که این کار در گیربکس خورشیدی با تعویض نسبت بین طبقات و یا افزودن طبقه برای رسیدن به نسبت دور دلخواه انجام میشود.

نحوه عملکرد گیربکس

به دلیل هماهنگ بودن گشتاور و سرعت دورانی منبع تولید توان با مصرف کننده نیاز به ماشینی که بتواند این هماهنگی را به صورت یک واسطه برقرار کند امری ضروری به نظر میرسد دستگاهی که این خواسته را میتواند تامین کند گیربکس نام دارد.

ماشینهای ساده وسایلی هستند که بدون تغییر در مقدار کار، انجام آن را آسان میکنند و یا به عبارت دیگر این گونه وسایل انسان را قادر میسازد که به کمک نیروی کم اجسام سنگین تری را جابجا کند این وسایل: اهرم ها، قرقره ها، جرثقیل ها، چرخ دندهها و غیره است. در زیر برخی برخی از عوامل موثر در انجام کار شرح داده شده است:

کار (W): هرگاه نقطه اثر نیرویی تغییر مکان پیدا کند گوییم کار انجام شده است. بنابراین برای انجام کار نیاز به دو عامل نیرو (F) و تغییر مکان (d) است.

W = F × d (کار)

گشتاور (τ): نیرویی که بخواهد قطعه ای را حول محوری بگرداند در قطعه مورد نظر تولید گشتاور مینماید.

نیرو (F): نیرو عاملی است که باعث حرکت، تغییر حرکت و یا تغییر فرم در اجسام میگردد. اجسام مختلف و قطعات ماشین آلات ممکن است در آن واحد تحت تاثیر نیروهای مختلفی قرار گیرند که مقدار، امتداد جهت و نقطه اثر آنها با هم متفاوت باشد. در این گونه موارد از ترکیب آنها نیروی معادلی بدست میآورند که به تنهایی بتواند اثر همه نیروها را داشته باشد این نیرو را نیروی برایند مینامند.

با توجه به اینکه مقدار کار (W) نیز از حاصل ضرب مقدار نیرو در تغییر مکان بدست میآید لذا گشتاور و کار میتوانند واحد مشترک N.M را داشته باشد ولی بایستی توجه داشت که مقدار آنها در یک قطعه گردنده مساوی ناست. بعنوان مثال در دستگاه لنگی که با نیروی ثابتی میگردد گشتاور ثابت مانده ولی مقدار کار به نسبت مسافتی که نیرو طی میکند تغییر مییابد.

استاندارد در گیربکس ها

در نهایت استاندارد AGMA 421.01 نامیده شد.

این استاندارد دارای فرمول هایی است که قادر است توان را بر حسب اسب بخار و تنشهای مجاز محاسبه نماید. علاوه بر آن این استاندارد دارای جدولی است که ضریبهای کاربردی روی آن درج شده است. همچنین این استاندارد AGMA 421.01 محتوایی دارد که توانایی انجام بازنگری در عملیاتهای حرارتی در گیربکسها را ممکن میسازد.

البته در استانداردهای قبلی اشتباههای متفاوتی از جمله اشتباهات چاپی وجود داشت که در سال ۱۹۵۷ توسط استاندارد AGMA 421.01 اصلاح شد.

در ادامه و در سال ۱۹۵۹ میلادی، با بررسی هایی که در خصوص استاندارد AGMA 421.04 صورت گرفت، کارشناسان و متخصصان این امر تصمیم گرفتند که اقدام به بازنگری این استاندارد کنند. در همین راستا، استاندارد جدید AGMA 421.05 با هدف توسعه صنعت، طراحی و تولید و در نهایت در تاریخ ۲۲ اکتبر سال ۱۹۶۳ میلادی منتشر و عرضه گردید که نقصهای استاندارد گذشته نیز در آن مرتفع شد.

بر طبق استاندارد AGMA 421.05 یک گیربکس صنعتی هلیکال دارای شرایط زیر است که آن را دور بالا در نظر میگیرند:

در گیربکسهای تک مرحله ای مقدار سرعت خطی گام میبایست هم اندازه و یا بیشتر از ۳۵ متر بر ثانیه باشد. علاوه بر آن نیز، مقدار سرعت دورانی آن نبایستی از ۴۵۰۰ دور بر ثانیه بالاتر باشد.

در گیربکسهای چند مرحله ای به این نحو است که در حداقل یکی از مراحل از آن سرعت خطی گام هم اندازه و یا بیشتر از ۳۵ متر بر ثانیه باشد و سرعت خطی گام در مرحلههای دیگر نیز نباید از میزان ۵ متر بر ثانیه کم تر باشد.

به صورت معمول استاندارد هایی که برای گیربکسها مد نظر قرار میدهند، در خصوص گیربکسهای صنعتی هلیکال است اما گاها دیده شده که در بخشهای متفاوتی از صنایع همانند صنعت نفت از گیربکس هایی ساده که سرعت دورانی زیادی دارند، استفاده میشود.

نکاتی برای نگهداری گیربکسهای صنعتی

برای اینکه گیربکس دستگاهها و ماشینآلات خود را به بهترین شکل ممکن و برای مدت زمان طولانیتری نگهداری کنید، در ادامه چند نکته اساسی در مورد نگهداری گیربکس صنعتی ارائه شده است. در ادامه مطلب با ما همراه باشید تا در مورد نگهداری و خرید گیربکس صنعتی اطلاعاتی به دست آورید.

بهترین راه برای نگهداری از گیربکس صنعتی این است که به طور منظم آن را بررسی نمایید تا خرابیها و مشکلات احتمالی جزئی را تشخیص داده و آنها را قبل از وقوع خرابیهای اساسی برطرف کنید.

گیربکس صنعتی را همیشه در حالت روغنکاری شده نگه دارید

کلیه ماشینآلاتی که تولید اصطکاک و گرما میکنند، نیاز به روغنکاری دارند. اطمینان از روغنکاری گیربکس احتمال سایش و شکستگی را کاهش میدهد و باعث افزایش عمر قطعات گیربکس میشود. بنابراین مرتباً و در فواصل مشخص و منظم گیربکس را بررسی نمایید و مطمئن شوید که سطح روغن آن مثل همیشه در مقدار مطلوب و مناسبی باشد.

در صورت کم بودن سطح روغن، آن را دوباره پر کنید. همیشه از روانکننده توصیه شده توسط کارخانهی تولید کننده گیربکس یا دستگاه استفاده کنید. وقتی گیربکس مدت طولانی بدون تغییر سطح روغن کار میکند، دفعه بعد قبل از اینکه روغن را مجدداً پر کنید، روغن قدیمی را تخلیه کنید. روغن قدیمی ممکن است کثیف باشد و این عامل باعث میشود که گیربکس به درستی کار نکند.

حتماً بررسی کنید که آیا نشتی وجود دارد یا نه. شاید دلیل اینکه گیربکس شما همیشه روغن کم میکند، نشتی روغن باشد. سعی کنید تمامی نقاط نشت را برطرف کرده و روغن را به مقدار لازم پر کنید. همچنین میتوانید آزمایش کنید تا مشخص شود گیربکس دارای مشکل کم کردن روغن است یا نه. اگر گیربکس دارای مشکل کم کردن روغن باشد، معمولاً دندانههای چرخدندهها سریعاً شروع به فرسودگی میکنند. پس حتماً مطمئن شوید که قطعات گیربکس صنعتی شما همیشه روغن کاری شده است.

گیربکسها هواگیرهایی (Breather) دارند. هواگیر یکی از اجزای ضروری در یک گیربکس است. اگر هواگیر نصب نشده باشد، افزایش فشار داخل پوسته گیربکس صنعتی میتواند باعث نشت روغن از یک یا چند قسمت آببند (Seal) شود. هواگیر با اجازه خروج و فرار به هوای داغ و ورود هوای تازه و خنک، از ایجاد فشار داخل پوسته گیربکس جلوگیری میکند.

اطمینان حاصل کنید که این هواگیرها از لحاظ استراتژیکی در نقاط مناسبی قرار دارند تا از وارد شدن ذرات و گرد و غبار به گیربکس جلوگیری شود. مواردی مانند خاک، آب و سایر ذرات اضافی که وارد گیربکس میشوند میتوانند به آن آسیب وارد کنند. بیشتر اوقات از گیربکس در محلهایی استفاده میشود که کثیف شدن آن غیرقابل اجتناب است. این وظیفه شماست که از کثیف شدن گیربکس جلوگیری کنید. سعی کنید همیشه محل کار و کارگاه خود را از آلودگی و زبالهها دور نگه دارید.

تا حد ممکن از هواگیرها محافظت کنید. بهترین راه برای محافظت جلوگیری از ورود ذرات است. فیلترهایی را نصب کنید تا اجازه ورود ذرات و آلودگی به گیربکس را ندهند. در صورت ورود آلودگی، آب یا ذرات به چرخدندهها، مطمئن شوید که آنها را کامل تمیز کردهاید. گیربکس کثیف نمیتواند عملکرد کامل و مناسبی داشته باشد. همچنین آلودگی به روغن آسیب میرساند و باعث ایجاد مشکلات بیشتری در دستگاه شما میشود.

از خنک کنندههای مناسبی برای گیربکس دستگاه خود استفاده کنید

بدیهی است که گیربکس صنعتی هنگام کار گرمای زیادی تولید میکند. بدون خنک کننده مناسب، این گرما میتواند مضر و زیانبار باشد. علت اصلی گرمای بیش از حد عدم روغنکاری مناسب دستگاه است. استفاده از روغن نامناسب نیز میتواند یکی از علتها باشد.

دستگاه خود را بررسی کنید تا علائم گرمای بیش از حد را تشخیص دهید. دقت کنید که آیا روغن مورد استفاده شما به طور صحیح قطعات گیربکس صنعتی شما را روان میکند. اگر از روغن نامناسب استفاده کنید، نمیتواند به درستی مانع اصطکاک شود. این عامل ممکن است دلیل گرمای بیش از حد باشد. سعی کنید روغنی با کیفیت که برای نوع گیربکس مورد نظر شما توصیه شده است را پیدا کنید.

دندانه چرخدندهها را برای جلوگیری از آسیبهای بزرگ زیرنظر داشته باشید

دلیل اصلی خرابی برخی از گیربکسها این است که برای کاری سختتر از آنچه برای آنها ساخته شدهاند استفاده میشوند. از قرار دادن گیربکس تحت فشار و بار بیش از حد خودداری کنید. موتور گیربکسی بخرید که مطابق با میزان کار مورد نظر شما باشد.

در صورت مشاهده تعدادی از دندانههای شکسته یا ضعیف، فوراً آنها را تعمیر کنید. این نکته را در نظر بگیرید که گیربکس کمکم و به تدریج خراب میشود. ممکن است متوجه خرابی تدریجی آن نشوید تا اینکه روزی ترکها باز شود و همه چیز از هم پاشیده شود. به همین دلیل قبل از ایجاد آسیبهای مهم تعمیر دندانههای کوچکی که شکسته میشوند، بسیار مهم است.

تحلیل لرزشهای گیربکس

گیربکس را در مکانی راهاندازی کنید که هیچ نویز و سر و صدایی نباشد و بر نحوه لرزش آن را نظارت کنید.

با این کار میتوانید حرکات و تکانهای آن را مشاهده کنید. میتوانید بگویید که چه آسیبهایی را فقط با لرزش ایجاد میکند. با داشتن کمی تخصص در این مورد میتوانید تشخیص دهید که آیا علت نقص دستگاه، عدم تعادل، لقی کلی یا سایش، نقص در بیرینگها، عدم همترازی، نقص دنده یا مشکل پیشبینی نشده دیگری است.

همچنین گیربکس آسیب دیده صداهای غیرعادی را ایجاد میکند که میتوانید بگویید طبیعی نیستند. اگر دندانه دنده آسیب دیده باشد، میتوانید تغییر قابل ملاحظهای را در حرکت آن یا عدم همترازی چرخدندهها مشاهده کنید. این آزمایش را به طور مرتب انجام دهید و نتایج را برای مقایسه آنها در آینده ثبت کنید. در صورت مشاهده هرگونه تغییر، ممکن است گیربکس شما آسیب ببیند. مشکلات را قبل از بیشتر شدن برطرف کنید.

برنامه نگهداری عمومی برای گیربکس صنعتی داشته باشید

همیشه مهم است که برای انجام تعمیر و نگهداری عمومی همه تجهیزات از جمله گیربکس و الکتروموتور، زمانی را کنار بگذارید. همیشه صبر نکنید تا مشکلی پیش آید و بعد زمان صرف کنید. شما یک برنامه تعمیر و نگهداری نیاز دارید. اصولاً باید متخصصانی را استخدام کنید تا دستگاه شما را بعد از بازهی زمانی خاصی ارزیابی کنند.

برنامه نگهداری باید از تستهای لرزش گرفته تا بررسی روغن را شامل شود تا اطمینان حاصل شود که دستگاه در بهترین حالت کار میکند. عیبیابی کار اصلی است که توسط این متخصصان در طول این برنامه انجام میشود. آنها باید گزارش کاملاً مستند در مورد سلامتی گیربکس و همچنین نکاتی را ارائه دهند تا دستگاه شما به درستی کار کند.

گزارش مستند میتواند برای اهداف آینده استفاده شود. اقدامات پیشگیرانه برای آینده از اطلاعات حاصل از ارزیابی قبلی استفاده میکنند. با استفاده از اطلاعات میتوانید از بروز مشکلات آینده جلوگیری کنید. این برنامه ممکن است پرهزینه و وقتگیر باشد، اما ارزشش را دارد. دستگاههای شما هرگز به طور غیر منتظره خراب نمیشوند.

مهمترین کاری که باید انجام دهید این است که همیشه مراقب کارکرد غیرعادی گیربکس دستگاه خود باشید. صداهای غیرعادی، نشت روغن و لرزشهای غیرمعمول علامت آن است که گیربکس شما ممکن است نیاز به تعمیر داشته باشد. همیشه به یاد داشته باشید که نگهداری اصولی ارزانتر از تعمیر است.

انواع موتور گیربکس صنعتی

گیربکس حلزونی نوعی چرخ دنده صنعتی است که از یک ماردون با رزوه مارپیچی که با یک چرخ دنده درگیر است، تشکیل شده و یکی از قدیمی ترین انواع گیربکس است.

چرخ دنده گیربکس حلزونی در مقایسه با گیربکس معمولی دارای دندانههای کمی زاویه دار و خمیده است.

این گیربکس حرکت چرخشی ورودی را 90 درجه تغییر جهت میدهد. شافت مارپیچ از جنس فولاد و دنده از جنس برنج است.

گیربکسهای حلزونی در سایزهای بزرگ و کوچک طراحی و ساخته میشوند و میتوان از این مدل گیربکسها در فضاهای کوچک نیز استفاده کرد و از پر کاربردترین انواع این گیربکس گیربکس کتابی است.اجزای گیربکس حلزونی

- چرخ دنده ها

- پوسته گیربکس

- بلبرینگ

- کاسه نمد

گیربکسهای حلزونی با توجه به کاربردی که دارند در ابعاد مختلفی میتوانند ارائه شوند. با توجه به مزایای زیاد این مدل از گیربکس ها، امروزه شاهد استفاده گسترده از این گیربکسها در صنعت هستیم.

با توجه به نحوه خاص قرارگیری دندهها و زاویه بین آنها در گیربکس حلزونی، (معمولاً در نسبتهای بالاتر از 40/1)، گیربکس حلزونی برگشت پذیری خیلی کمی دارند. که این یکی از مزیتهای گیربکس حلزونی بوده و به عنوان گیربکس بالابر، آسانسور و … بسیار کاربرد دارد.

یکی از ویژگیهای منحصر به فرد گیربکسهای حلزونی امکان استفاده از آنها برای دستگاه هایی است که جابه جا میشوند. با توجه به ابعاد کوچک و نصب آسان این گیربکسها امکان جابه جایی و انتقال آنها به سادگی انجام میشود.

یکی دیگر از کاربریهای مهم گیربکسهای حلزونی، امکان راه اندازی گیربکسهای بزرگتر است.

ماردون گیربکسهای حلزونی معمولا از فولاد سخت کاری شده و سنگ خورده ساخته میشود که موجب افزایش استقامت و مقاومت این مدل از گیربکسها در برابر استهلاک میشود.

گیربکسهای حلزونی به واسطه متعامد بودن دو قطعه متحرک شان و همچنین ساختار زاویه نصب دندانهها دارای کاربری گسترده ای در بالابرها و آسانسورها است. از جمله ویژگیهای دیگر گیربکسهای حلزونی امکان نصب آنها در شش حالت مختلف است.

این موضوع موجب استفاده از این گیربکسها در خطوط انتقال در صنایع کاشی و سرامیک میشود.

گیربکس هلیکال یا شافت مستقیم (Helical Gearbox)

این گیربکسها دارای دندانه هایی زاویه دار یا بدون زاویه است و متناسب با آن میتوانند انتقال نیرو در جهتهای مختلف داشته باشند.

این مدل از گیربکسها نسبت به گیربکسهای معمولی دارای نویز کمتری است و همچنین با توجه به سطح تماس بالاتر دندانههای آنها ارتعاشات کمتری را ایجاد کرده و بازدهی بالاتری دارند.

موتور گیربکس شفت مستقیم متناسب با توانایی گیربکس برای انتقال نیرو نصب میشود. بازدهی بالا و انتقال گشتاور مناسب از جمله خصوصیات موتور گیربکس مارپیچ است.

همانطور که از اسم گیربکس مارپیچ پیداست، دندانههای این مدل از گیربکسها حالت ساده ندارند. بزرگترین مزیت استفاده از گیربکس شفت مستقیم نسبت به گیربکسهای معمولی این است که این مدل از گیربکسها نیروی محوری تولید نمی کنند.

نیروی محوری بر اثر حرکت لغزشی دندانهها روی یکدیگر به وجود میآید. همچنین نیروی عرضی بر روی شفت ورودی گیربکس وارد شده که متناسب با اجزای داخلی گیربکس به سمت شفت خروجی هدایت میشود.

این نیروها میتواند میزان گشتاور خروجی از گیربکس را به شکل قابل توجهی محدود کند تا اجزای گیربکس دچار خرابی و استهلاک نشوند.

موتور گیربکس شفت مستقیم باید دارای قدرت بالا، بازدهی مناسب و سرعت چرخش بهینه باشند. توان و سرعت چرخش ورودی به گیربکس باید به شکل مناسبی کنترل شود تا از محدودههای تعیین شده برای گیربکس عبور نکند.

همچنین ضرایب اطمینانی بالا باید در قسمت ورودی گیربکس در نظر گرفته شود تا در صورت افزایش ناگهانی گشتاور یا سرعت، گیربکس به شکل خودکار قفل شود.

موتور و گیربکس میتوانند در یک پوشش قرار گرفته و به شکل یک محصول ارائه شوند. اینگونه موتورها مطابقت بیشتری با مشخصات گیربکس نسبت به سایر مدلها دارند.

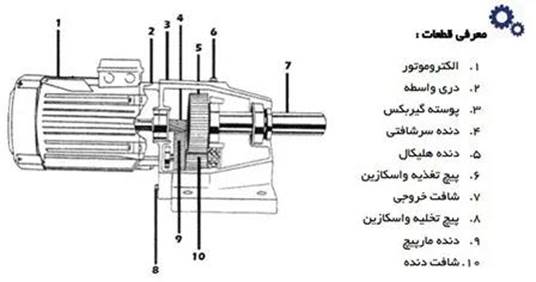

- الکتروموتور

- دری واسطه

- پوسته گیربکس

- دنده سرشافتی

- دنده هلیکال

- پیچ تغذیه واسکازین

- شافت خروجی

- پیچ تخلیه واسکازین

- دنده مارپیج

- شافت دنده

گیربكس هلیكال (گیربکس شافت مستقیم) یكی از پر كاربردترینها در صنایع مختلف است. گیربكس هلیكال (گیربکس شافت مستقیم) فلنج دار برای موارد عمود نصب مانند میكسرها و نوع پایه دار بیشتر در خطوط انتقال مواد مورد استفاده قرار میگیرند.

گیربکس آویز (Parallel Shaft Gearbox)

گیربکسهای آویز به دلیل قابلیت چند محور بودن توانایی ایجاد نسبتهای تبدیل بالایی را دارند که به موازات این مسئله قابلیت ایجاد گشتاورهای بالایی را نیز دارند و در مواردی که نیاز به گشتاورهای بالا و کارکرد به صورت دائم کار است، همانند دستگاههای میکسر و یا سیستمهای محرک خطی در جرثقیلهای سقفی چند کاره انتخاب بسیار عالی است .گیربکسهای آویز همانند گیربکسهای هلیکال ساختار چرخ دنده هایی با امتداد پروفیل مورب نسبت به امتداد شفت دارند تنها تفاوتشان در این است که دارای ساختار چند محوری به صورت موازی است. همچنین این نوع از جعبه دندهها به دلیل حجم بالایی از روغن به صورت دائمی دارای ظرفیت حرارتی بالایی نسبت به سایر جعبه دندههای هلیکال هستند که در این امر خود باعث بالا رفتن عمر کارکرد گیربکس و عدم تخریب زود هنگام دندهها میشود.

انواع کاربرد گیربکس آویز

به طور کلی، سه نوع مختلف گیربکس آویز به عنوان انواع گیر بکس شناخته میشوند که از جمله نامهای آنها شامل متحدالمرکز، موازی و زاویه راست است که عموما به خاطر شرایط ساختاری که دارند، در محلهای مختلف وابسته به شرایط، به عنوان مخلوط کننده، سیستم انتقال مواد، گیربکس جرثقیل و گیربکس وینچ سقفی، گیربکس آسیاب، گیربکس نوار نقاله، گیربکس نورد در تصفیه خانههای فاضلاب، صنایع شیمیایی، صنایع فولاد و سیمان مورد استفاده قرار میگیرند.

گیربکس کرانویل پینیون (Crown Wheel Pinion Gearbox)

گیربکس کرانویل پینیون یکی از پرکاربردترین انواع گیربکس در صنعت و سیستمهای انتقال قدرت است. گیربکسهای کرانویل پینیون برای انتقال قدرت و یا تقسیم قدرت یک نیروی محرکه دوار که از طریق یک زاویه از پیش مشخص شده (این زاویه معمولاً 90 درجه است) در طیف گستردهای از کاربردهای صنعتی استفاده میشود.

نام گیربکس کرانویل پینیون از نام چرخدندههای بکار رفته در این گیربکس گرفته شده است. در گیربکس کرانویل پینیون دو چرخدنده به نامهای کرانویل و پینیون مورد استفاده قرار گرفته شده است. هر دوی این چرخدندهها دارای شکل مخروطی هستند که از دندانههای ساده و یا مخروطی تشکیل شده اند. نحوه قرارگیری چرخدنده کرانویل و چرخدنده پینیون و درگیری دندانههای آنها با یکدیگر بگونه ای است که محور این دوچرخدنده با یکدیگر معمولا زاویه ۹۰ درجه میسازد. در برخی از طراحیها برای موارد خاص که مصرف کننده نیاز دارند این زاویه میتواند کمتر و یا بیشتر از 90 درجه باشد.

گیربکس کرانویل پینیون یا گیربکس شفت بغل ساختاری شبیه به گیربکس شفت مستقیم دارد با این تفاوت که محور خروجی زاویه 90 درجه با محور ورودی دارد.

نسبت تبدیل گیربکس کرانویل پینیون پایین است و عمدتا بصورت تک مرحله ای ساخته میشود. نسبت انتقال این نوع از گیربکس بین 1:1 تا 1:5 است.

اجزای تشکیل دهنده گیربکس کرانویل پینیون

- (Gear) چرخ دنده: اصلی ترین جزء گیربکس است که به شکل ساده، مارپیچ و … است.

- (Shaft) محور ورودی و خروجی: میله ای فولادی است که چرخ دندهها روی آن نصب میشوند. که در دو نوع تو خالی (Hollow) و یا تو پر (Solid) طراحی میشوند.

- (Shell) پوسته: محفظه ای است که جنس آن معمولا از چدن ریخته گری استفاده میشود. پوسته چرخ دندهها و سایر قطعات گیربکس را در خود جا میدهد و از آنها محافظت میکند.

- (Seal) کاسه نمد: برای نشت روغن داخل پوسته به بیرون و همچنین ورود عوامل محیطی مثل گرد و غبار به داخل پوسته استفاده میشود.

- (Bearing) یاتاقان: برای خنثی کردن بار شعاعی و محوری که به شفت وارد میشود مورد استفاده قرار میگیرد. معمولا یاتانهای گیربکس آویز از نوع غلتشی است.

- درپوش کنترل روغن و بازبینی: این دریچه برای کنترل و بازبینی شرایط روغن و قطعات داخل پوسته گیربکس استفاده میشود.

گیربکسهای کرانویل پینیون دارای کاربردهای متنوعی است. گیربکسهای کرانویل پینیون به ویژه در شرایطی که نیاز به چرخاندن محور دوران به یک گوشه (۹۰ درجه) باشد، یا مواقعی که چندین دستگاه توسط یک موتور تحریک میشوند مناسب است، که این نوع کاربرد غالباً در خطوط اتوماسیون و خطوط تولید کارخانهها یافت میشود. نمونههایی از کاربردهای این نوع از گیربکسها در ادامه آورده شده است:

- صنعت مس و فولاد

- صنایع سیمان

- صنایع کاشی و سرامیک

- صنایع بسته بندی

- صنایع تولید روی و سرب

- صنایع غذایی

- دستگاههای خطوط شستشو

- صنعت دارو سازی

- حوضچههای ته نشینی در صنایع آب و فاضلاب

- صنایع نفت و گاز و پتروشیمی

- صنایع دریایی

- نورد، رولینگ، نوار نقاله، سنگ شکن معادن

- کانوایرهای صنعتی

- رستورانهای گردان، شهربازیها و…

گیربکس صنعتی (Industrial Gearbox)

گیربکسهای صنعتی بنا به سفارش مصرف کننده و به صورت تک و یا کوپل شده با موتور که همان موتور گیربکس یا الکتروگیربکس است تولید میگردد.

گیربکسهای صنعتی سنگین شامل قطعاتی همچون پوسته، سیل و آب بندها، چرخدندههای ابتدایی، انتهایی و واسط، محورهای ورودی و خروجی، بیرینگها و در نمونههای خاص تر شامل یاتاقان بندی خروجی و سیستم گردش روغن است.

کاربرد گیربکس صنعتی

- صنایع فولاد

- صنایع سیمان

- صنایع نئوپان سازی

- صنایع پتروشیمی

- صنایع مس

- صنعت نورد فولاد

- دستگاههای انتقال مواد در معادن

- دستگاههای انتقال مواد کورههای ذوب

- پرسهای سنگین

- چرثقیلهای بزرگ جهت تامین گشتاور مورد نیاز پمپهای هیدرولیکی غول پیکر

- انواع اسیابهای موجود در معادن روی و مس

- آسیابهای بالمیل

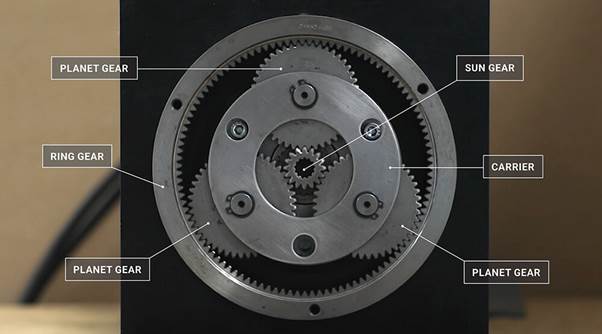

گیربکس خورشیدی (Planetary Gearbox)

دنده خورشیدی در مرکز گیربکس واقع شده است و دندههای سیاره ای توسط یک پوسته همگی به هم متصل شده اند و بین دنده خورشیدی و دنده رینگی بگونه ای قرار گرفته اند که از یک طرف با دنده خورشیدی و از طرف دیگر با دنده رینگی بطور دائم درگیر بوده و حول محور خود میچرخند.

محورهای هر کدام از دندههای خورشیدی و رینگی میتوانند بعنوان محور ورودی یا خروجی در گیربکس استفاده شوند.

گیربکسهای خورشیدی به طور کلی بسته به میزان کاهش دور، از طبقات مختلف تشکیل میشوند.

در هر طبقه نسبتهای دور به طور معین و به صورت مستقل کم میشود.

- دنده گیربکس سیاره ای: چرخدندهها در سیستم انتقال قدرت (transmission) شبیه به چرخهای موجود در یک سیستم پولی (pulley) و تسمه (belt) کمربند هستند. مزیت استفاده از چرخدندهها این است که دندههای چرخدنده از لغزش جلوگیری میکنند.

- پینیون: پینیون دنده کوچک وسط گیربکس است که نیروی انتقال داده شده توسط کریر را به خروجی استیج منتقل میکند

- استیج گیربکس شامل کریر پینیون رینگیر است.

- کریر خورشیدی Carrier

- کریر یک صفحه است که دندههای گیربکس روی آن نشسته و وظیفه چرخاندن دندهها را دارد.

- دنده رینگی: رینگر در واقع یک رینگ است که سطح داخلی آن دنده خورده شده است. و مانند یک چرخدنده داخلی کار میکند.

- پوسته گیربکس: دندهها درون آن قرار میگیرند و جنس آن معمولا از چدن ریخته گری شده است.

- صنایع غذایی و کشاورزی

- صنایع مکانیک و توربین بادی

- صنایع شیمیایی و صنایع پلاستیک

- صنایع معدن و صنایع سیمان

- صنایع بسته بندی

- صنایع فولاد و مس

- صنایع آب و فاضلاب

- حمل و نقل و باربری

- صنایع شیشه و سرامیک و صنایع چوپ

- صنایع کاغذ

- صنایع نفت و گاز و پتروشیمی

- رولینگ و نوار نقاله

- کانوایر و بچینگ

گیربکس دور متغیر

گاها در استفاده از گیربکس اتفاق میوفتد که به یک دور متلق نیاز داریم مثلا 100rpm که از یک موتور گیربکس معمولی استفاده میکنیم . در حالی که در خیلی از مواقع ما نیاز داریم که یک دور نسبی داشته باشیم مثلا (20-100 rpm) گیربکس ما بچرخد در این جور مواقع پیشنهاد میشود که از گیربکس دور متغیر استفاده شود.

البته میتوانیم از سیستم اینورتر نیز استفاده کنیم. سیستم اینورتر دارای مزایا و معایبی است به طور مثال برای در سیستم اینورتر شما میتوانید از راه دور موتور گیربکس را کنترل کرده و دور دقیق برای موتور تعیین کنید(به علت تنظیمات الکترونیک سیستم اینورتر) ولی در سیستم گیربکس دور متغیر شما حتما باید به گیربکس دست رسی داشته باشید و بدون افت توان موتور، دور موتور گیربکس را تعیین کنید.

- دستگاههای بازیافت

- صنایع تولید قطعات پلاستیکی

- رنگ رزیهای نخ و پارچه

- ماشینهای نخ ریسی

- انواع نوار نقالهها و نوارهای خطی حمل کننده مواد و ماشینهای بسته بندی اتوماتیک

- کارخانجات تولید نوشابه

- ماشینهای سیم پیچی اتوماتیک

- دستگاههای سنگبری

مفهوم لقی در گیربکس

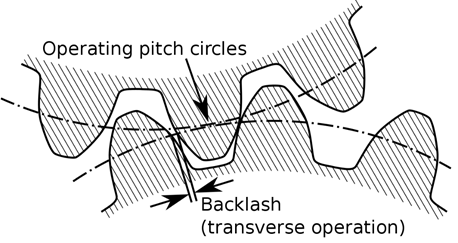

بکلش یا لقی جانبی در چرخدندهها به بیان ساده فاصله یا لقی جانبی بین دندانههای درگیر است. این مفهموم باید هنگام کاربرد چرخدندهها در بخشهای مختلف از جمله گیربکسها مورد توجه قرار گیرد.

انواع بکلش در چرخدندهها

بکلش نرمال (Normal): کمترین فاصله بین سطح جانبی (Flank) دندانههای درگیر دو چرخدنده، زمانی که سطوح دندانهها در تماس هستند.

بکلش زاویهای (Angular): بیشترین زاویهای که اجازه حرکت به یک چرخدنده را میدهد، در حالتی که چرخدنده دیگر ثابت نگه داشته شود.

بکلش شعاعی (Radial): انقباض یا جابجایی در فاصله معین مرکز محورهاست وقتی سطوح جانبی (Flank) دندههای دو چرخدنده درگیر با یکدیگر در تماس هستند.

بکلش محوری (Axial): انقباض یا جابجایی در فاصله معین مرکز محورهاست، وقتی سطوح جانبی دندههای یک جفت چرخدنده مورب (Bevel) با یکدیگر در تماس هستند.

راههای ارتباطی نیک صنعت:

- تماس با نیک صنعت: 021:87700210

- واحد فروش نیک صنعت: 09197872783

- واحد تعمیرات نیک صنعت: 09197872789

- ایمیل نیک صنعت: info@nicsanat.com

- آدرس شرکت: تهران، خیابان بهشتی، خیابان میرعماد، کوچه پیمانی(یازدهم)، پلاک 17

سلام ودرو د .

یه سوالی داشتم .شرکت ما با یک مشکلی در مورد کامپاندر وارداتی که چینی هستش یه گیر بکس داره مدت هفت هشت ساله خوب کار میکرد ولی تو این مدت چهار بار فرستادیم چرخ دنده هاش رو تراشکاری ولی مثل قبل کار نکرده .میتونم بپرسم که ایا الیاژ یا تراشکاری این نوع چرخ دنده ها شرایط خواصی داره یا تو ایران ممکن نیست درست بشه .

گیربکس دور نسبتا کم ولی با قدرت خیلی بالا چون برای تولید کامپوزیت چرخنده هاشون زود خورد میشن .