DCS چیست؟

صنایع پیشرفته و مدرن، بهویژه نفت و گاز، پتروشیمی و صنایع شیمیایی، نیازمند نظارت و کنترل دقیق فرآیندها هستند. در […]

صنایع پیشرفته و مدرن، بهویژه نفت و گاز، پتروشیمی و صنایع شیمیایی، نیازمند نظارت و کنترل دقیق فرآیندها هستند. در پروژههای پیشرفته، سیستمهای کنترل مرکزی مانند PLC بهدلیل افزایش پیچیدگی خطوط تولید و بالا رفتن تعداد ورودیها و خروجیها، کارایی لازم را از خود نشان نمیدهند. پس سیستم DCS بهعنوان راهکاری قابلاعتماد برای کنترل توزیعشده، جمعآوری دادههای مختلف و مدیریت بخشهای گوناگون یک سیستم اتوماسیون پیچیده معرفی شده و جایگزین سیستمهای کنترل سنتی شده است.

در این مقاله یکی از روشهای نوین در کنترل سیستمهای اتوماسیون صنعتی را معرفی کرده و به بررسی ساختار، عملکرد، مزایا و کاربردهای DCS در صنایع مختلف میپردازیم.

سیستم DCS و یا کنترل توزیع شده

سیستم کنترل توزیعشده، که بهاختصار DCS (Distributed Control System) شناخته میشود، یک فناوری بهروز برای مدیریت و کنترل فرآیندهای صنعتی پیچیده است. در این سیستم، وظایف کنترلی میان چندین کنترلر و رابط کاربری توزیع میشود. این ساختار، DCS را به راهحلی کارآمد برای محدودیتهای سیستمهای کنترل مرکزی و PLCها تبدیل کرده است و با بهرهگیری از امکانات شبکههای صنعتی، امکان کنترل توزیعشده و جمعآوری دادهها از نقاط مختلف فرآیند را فراهم میکند. برای دانستن بهتر عملکرد سیستمهای کنترل صنعتی میتوانید مقاله مقایسه DCS و PLC را مطالعه نمایید.

عملکرد سیستم DCS

سیستمهای کنترل توزیع شده با هدف توزیع قابلیتهای پردازش و کنترل در سراسر تاسیسات و یا فرآیندهای صنعتی پیچیده، به کار گرفته میشوند. عملکرد DCS بر پایه چند وظیفه اصلی استوار است که در ادامه آنها را معرفی میکنیم.

- جمعآوری و پایش دادهها: DCS به طور مداوم اطلاعات عملیاتی از تجهیزات اندازهگیری و واحدهای مختلف فرآیندی دریافت میکند. این مرحله اساس کنترل دقیق و پایدار فرآیندها میباشد.

- پردازش و تحلیل اطلاعات: کنترلرهای عملیاتی موجود در بخشهای مختلف سیستم، به پردازش لحظهای دادههای دریافت شده میپردازند. در نهایت با استفاده از الگوریتمهای کنترلی، مناسبترین اقدام را تعیین میکنند.

- اعمال فرمانهای کنترلی: پس از تحلیل شرایط فرآیند، DCS فرمانهای لازم را به طور خودکار و هماهنگ برای تجهیزات داخل سیستم میفرستد.

- مستندسازی اطلاعات: در سیستمهای DCS از طریق دستگاه HMI امکان نمایش نمودارها و اطلاعات، ارائه وضعیت لحظهای فرآیند و مشاهده گزارش عملکرد سیستم، فراهم شده است.

- مدیریت وضعیتهای اضطراری: سیستم DCS قادر است خطاها را ثبت کرده، علتیابی کند و در برخی موارد اقدامهای حفاظتی خودکار برای جلوگیری از آسیب یا توقف فرآیند انجام دهد.

انواع سیستم کنترل توزیع شده

در ادامه به معرفی انواع سیستم کنترل توزیع شده میپردازیم.

- کنترل توزیع شده هیبریدی: در این نوع سیستم، پردازش توزیع میشود، یعنی عملکردهایی مانند پردازش سیگنال و جمعآوری داده، انجام میشوند. اما کنترل ممکن است به صورت سنتی و متمرکز انجام شود.

- کنترل کاملا توزیع شده: در این حالت هم پردازش و هم عملکرد کنترل بین بخشهای مختلف سیستم توزیع میشوند.

- OPEN DCS: این نوع سیستم DCS با فناوریها، پروتکلها و نرمافزارهای متنباز سازگار است، یعنی استانداردها و کدها باز هستند و امکان توسعه یا تغییر آنها وجود دارد.

- Closed DCS: سیستم کنترل صنعتی که فقط با تجهیزات و نرمافزارهای بخصوصی کار میکند. استانداردهای این DCS اختصاصی است و امکان ادغام و یا توسعه متن باز وجود ندارد.

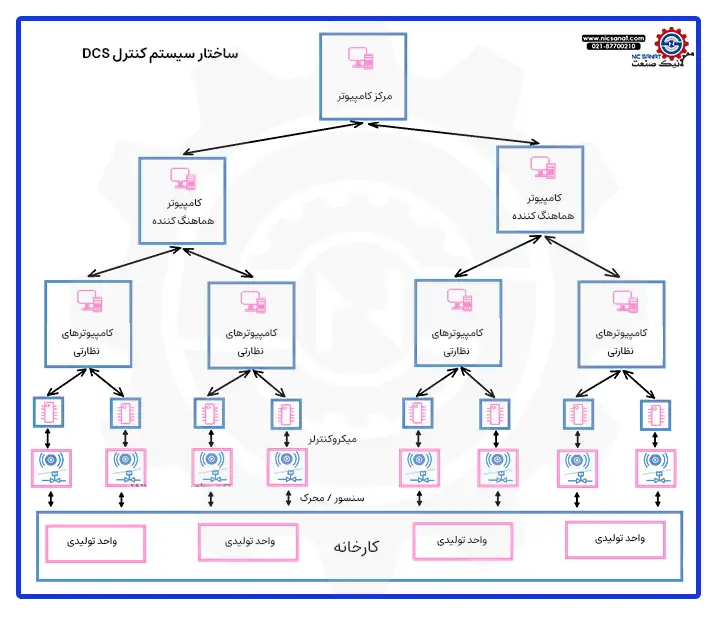

- سیستم کنترل توزیع شده کامپیوتری: در صنایع بزرگ و پیچیده که مقیاس حلقههای کنترل آنها به صدها مورد میرسد، استفاده از سیستم کنترل توزیع شده کامپیوتری مناسبتر است. چراکه از چندین نوع کامپیوتر و ریز کامپیوتر با قدرت پردازش و پیچیدگیهای مختلف تشکیل شده است که وظیفه پردازش و کنترل بخشهای مختلف را برعهده دارند.

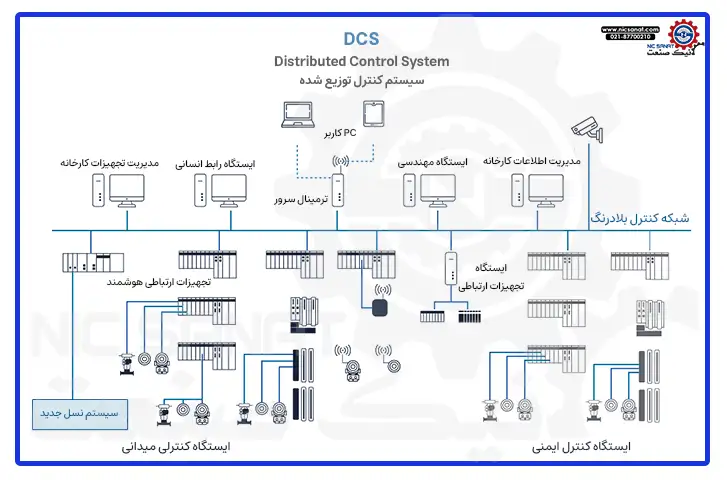

ساختار و معماری DCS

معماری DCS بر پایه اصل توزیع وظایف کنترل، پردازش و نظارت طراحی شدهاند، بطوریکه از چندین کنترل کننده و اتصالات شبکهای تشکیل شده است. در معماری سیستم کنترل توزیع شده، در دسترس بودن دادهها، مهمترین معیار برای کنترل موثر است. این معماری به صورت لایهای سازماندهی میشود تا عملکرد سیستم پایدار، قابل گسترش و ایمن داشته باشد.

همانطور که اشاره کردیم، انواع سیستم کنترل توزیع شده وجود دارد که میتواند بر معماری این سیستمها تاثیرگذار باشند. اما طور کلی دستگاهها و ساختار DCS از چهار لایه اصلی و چندین زیر سامانه تخصصی تشکیل شده است که در ادامه به آنها میپردازیم.

سطح صفر: لایه فیلد Fild level

این لایه پایینترین بخش DCS است و شامل تجهیزاتی میشود که مستقیما با فرآیند صنعتی در ارتباط هستند. دستگاههای مورد استفاده در این سطوح به دلیل ارتباط مستقیم با فرآیندها باید از حساسیت بالایی برخوردار باشند و نیازمند سرعت زیاد و پایداری در عملکرد خود هستند. از جمله اجزا تشکیل دهنده این لایه میتوان به موارد زیر اشاره نمود.

- سنسورها: اندازهگیری کمیتهایی مانند دما، فشار، سطح جریان و غیره

- مبدلها: وظیفه تبدیل سیگنال خام سنسورها به سیگنال استاندارد را برعهده دارند.

- محرکها و عملگرها: شامل رلههای کنترلی، سرووموتورها، پمپهای کنترل شده و غیره

- ماژولهای ورودی و خروجی I/O: دریافت سیگنال ورودی از سنسورها و ارسال فرمان خروجی به عملگرها

سطح یک: لایه کنترل

در سیستم کنترل توزیع شده، کنترلرها در نقاط مختلف فرآیند نصب میشوند تا وظیفه پردازش دادهها و تصمیمهای کنترلی سیستم را برعهده گیرند. این بخش DCS از جمله مزیتهای کلیدی سیستم میباشد. چراکه در صورت خرابی یک کنترلر، کل سیستم ار کار نمیافتد و مسئولیت پردازش بار بین بخشهای مختلفی توزیع میشود. در ادامه به معرفی و نقش اجزا این لایه میپردازیم.

- کنترلرهای محلی (Distributed Controllers): تجهیزات کنترلی که وظیفه پرداش دادههای لحظهای، اجرا حلقههای PID، اجرا منطق و دستورهای ترتیبی و همچنین کنترل برداری حلقه باز و بسته

- ماژولهای ارتباطی: افزونههایی جهت ارتباط با شبکههای صنعتی

- پردازندههای افزونهپذیر (Redundant CPUs): برای افزایش قابلیت اطمینان و مدیریت متغییرهای فرآیند

سطح دو: لایه نظارت و عملیات

در این لایه، اپراتورها بر فرآیندها نظارت دارند و روندهای سیستم را بررسی میکنند و درصورت لزوم دستورات کنترلی را صادر میکنند. این بخش معمولا از SCADA مخصوص سیستم DCS و دستگاه HMI تشکیل شده است که وظایف زیر را برعهده دارند.

- نمایش لحظهای دادهها

- مدیریت هشدارها و آلارمها

- نمایش نمودارها بر اساس زمان

- تغییر Set Pointها ( مقادیر مطلوب)

- مدیریت حالتهای اضطراری

سطح سه: مدیریت و اطلاعات

این لایه مسئولیت برقراری ارتباط میان سیستم کنترل و بخش مدیریت سازمان را برعهده دارد. اجزا این بخش معمولا از سرورهای ذخیرهسازی، سرورهای دیتابیس، سیستم مدیریت تولید، سیستم تحلیل داده و دیگر تجهیزات مدیریت اطلاعات، تشکیل میشوند. وظایف ایهن تجهیزات در سیستم DCS شامل موارد زیر میشود.

- جمعآوری اطلاعات

- گزارشگیری مدیریتی

- تحلیل عملکرد

- اجرا الگوریتمهای پیشبینی رفتار فرآیند، خرابی تجهیزات و غیره

- اتصال DCS به سامانههای مدیرتی کارخانه

سطح چهار: برنامهریزی زمانبندی تولید

سیستمهای DCS تنها کنترل کننده دستگاهها نیستند، بلکه به عنوان مرکز اطلاعاتی قدرتمند نیز شناخت میشود.. DCS از طریق دادههای واقعی و لحظهای که از سنسورها میگیرد و باعث میشود تصمیمات برنامهریزی بسیار دقیقتر و منطبق بر شرایط واقعی خطوط تولید و فرآیندهای صنعتی، گرفته شوند. از جمله تاثیرات این بخش بر سیستم DCS میتوان به موارد زیر اشاره نمود.

- بهینهسازی جریان تولید

- جلوگیری از توقفهای ناگهانی

- برنامهریزی تعمیرات تجهیزات اتوماسیون در زمان مناسب

- اجرا فرآیندها به صورت همزمان و هماهنگ

- ایجاد هماهنگی دقیق میان مواد اولیه و محصول

- پشتیبانی از تغییر سریع برنامه تولید مانند تغییر نوع محصول، ظرفیت تولید و غیره

معماری شبکه در سیستم DCS

سیستمهای DSC برای برقراری ارتباط میان تمام اجزا سیستم و اتاق کنترل مرکزی به شبکهها و توپولوژیهای صنعتی نیاز دارند. این شبکهها که میتوانند بیسیم یا سیمی باشند، باید انتقال و بهروزرسانی دادههای پیوسته ، قابل اعتماد و زمان واقعی را تضمین کنند.

درواقع بخشهای مختلف فرآیندهای کارخانه و چندین بخش از عناصر شبکه DCS، به وسیله یک بزرگراه داده یا پروتکلهای صنعتی به یکدیگر متصل میشوند. شبکه ارتباطی، ستون فقرات سیستم DCS به حساب میآید. از جمله پروتکلهای رایج در شبکه ارتباطی DCS میتوان به موارد زیر اشاره نمود.

- شبکههای Profibus و Profinet

- Fieldbus

- Modbus و Modbus TCP

- Ethernet/IP

افزونگی در معماری DCS (Redundancy)

افزونگی در سیستمهای DCS به معنای ایجاد مسیرها، تجهیزات یا اجزای پشتیبان است تا اگر یکی از بخشهای اصلی دچار خرابی یا اختلال شد، سیستم بدون توقف و بدون کاهش عملکرد به کار خود ادامه دهد. این قابلیت در تمامی بخشهای زیس رعایت شده است تا قابلیت اطمینان، دسترسپذیری و ایمنی در تمام بخشهای فرآیندهای صنعتی افزایش پیدا کنند. در ادامه به معرفی رایجترین افزونگیهای موجود در سیستمهای کنترل توزیع شده میپردازیم.

- کنترلرهای پشتیبان: در بسیاری از DCSها دو کنترلر به کار گرفته میشود تا اگر کنترلر اصلی از کار بیفتد، کنترلر پشتیبان بلافاصله کنترل فرآیند را برعهده گیرد.

- شبکه ارتباطی پشتیبان: شبکههای DCS معمولاً بهصورت دو مسیر مجزا طراحی میشوند. تا اگر یکی از مسیرهای ارتباطی قطع شود، مسیر دوم بهطور خودکار فعال میشود.

- منابع تغذیه پشتیبان: برای جلوگیری از خاموش شدن کنترلرها یا ماژولها، دو منبع تغذیه مستقل استفاده میشود.

- ماژولهای I/O پشتیبان: در برخی کاربردهای حیاتی، نیاز است سیگنالهای فرآیندی به چند کارت I/O فرستاده شوند.

- مکانیسم Failover: به مکانیزم سوئیچ خودکار از سیستم اصلی به سیستم پشتیبان گفته میشود.

آینده سیستمهای DCS

سیستمهای کنترل توزیعشده (DCS) بهعنوان یکی از فناوریهای پیشرفته در اتوماسیون صنعتی، نقش حیاتی در افزایش بهرهوری، پایداری و ایمنی فرآیندها ایفا میکنند. با توجه به پیشرفتهای اخیر در شبکههای هوشمند و هوش مصنوعی، انتظار میرود که DCS در آینده بهصورت هوشمندتر و کارآمدتر در صنایع مختلف توسعه یابد. بهگفتهٔ متخصصان این حوزه، مهمترین بخشهای قابل انتظار برای پیشرفت این سیستمها عبارتاند از:

- یکپارچهسازی با IoT صنعتی وIIoT: اتصال حسگرها و کنترلرها به شبکههای هوشمند

- امنیت سایبری: حفاظت از سیستمهای حیاتی صنعتی در برابر حملات سایبری

- هوشمندسازی و تحلیل دادهها: استفاده از هوش مصنوعی برای بهینهسازی فرآیندها و پیشبینی خرابیها

نظرات کاربران