اهمیت سیستم اتوماسیون بچینگ خوراک مرغداری

در تمامی پروژههای صنایع دام و طیور، ترکیب دقیق مواد اولیه برای حفظ کیفیت محصول نهایی اهمیت ویژهای دارد. سیستم اتوماسیون بچینگ با کنترل هوشمند وزنگیری، زمانبندی، و توزیع مواد اولیه، امکان تولید خوراک یکنواخت، استاندارد و کاملاً اقتصادی را فراهم میکند. به همین دلیل اجرای یک پروژه اتوماسیون صنعتی در حوزه تولید خوراک مرغداری نه تنها خطاهای انسانی را کاهش میدهد، بلکه باعث افزایش سرعت، تکرارپذیری، کیفیت و بهرهوری کل خط تولید میشود.

تجهیزات استفاده شده در پروژه اتوماسیون صنعتی سیستم بچینگ خوراک مرغداری

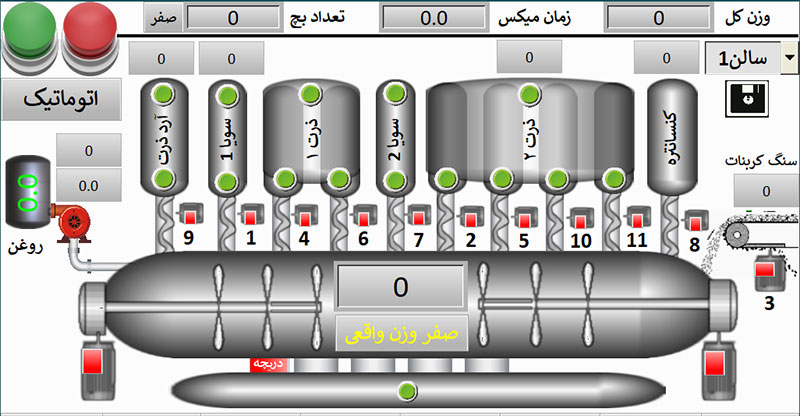

در این پروژه اتوماسیون صنعتی برای افزایش دقت و پایداری سیستم از لودسلهای صنعتی با حساسیت بالا، میکسرهای قدرتمند برای یکدستسازی خوراک، اویلتورها و مارپیچ های مقاوم برای انتقال مواد استفاده شده است. همچنین سنسورهای سطح، جکهای پنوماتیک و شیرهای برقی به صورت هماهنگ، کنترل کامل ورود و خروج مواد را بر عهده دارند. بخش کنترل مرکزی شامل پی ال سی و HMI و تجهیزات تابلو برق است که وظیفه مدیریت تمام مراحل فرآیند بچینگ را به عهده دارد.استفاده از این تجهیزات باعث شده سیستم دقیق، قابل اعتماد و مناسب تولید مداوم خوراک مرغداری باشد.

بخشهای اصلی خط تولید پروژه اتوماسیون صنعتی سیستم بچینگ خوراک مرغداری

خوراک مرغهای تخمگذار معمولاً از ترکیب ذرت، سویا، آرد ذرت، سنگکربنات، روغن و کنسانتره تشکیل میشود. تفاوت این خوراک با خوراک مرغهای پرورشی در درصد مواد اولیه و فرمولاسیون دقیق آن است. در سیستمهای اتوماسیون بچینگ، تولید خوراک از پنج بخش اصلی تشکیل شده است: آسیاب ذرت، آسیاب سویا، بخش روغن، واحد بچینگ و دپو، در ادامه عملکرد هر بخش به صورت دقیق اما خلاصه توضیح داده شده است.

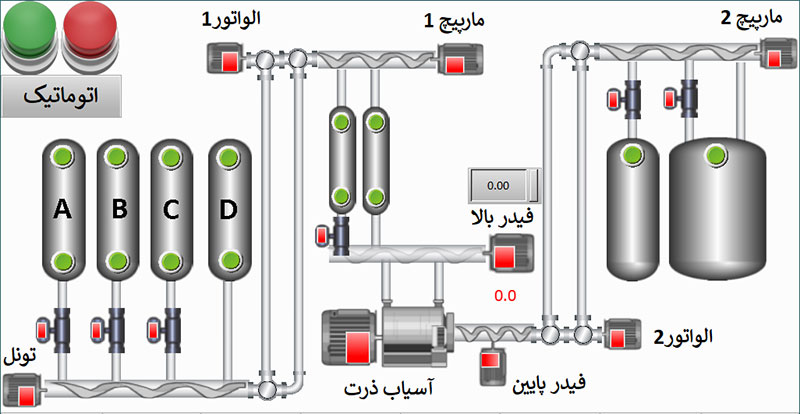

آسیاب ذرت

ذرت در چهار سیلو ذخیره میشود و هر سیلو مجهز به سنسور سطح و دریچه قابلکنترل از طریق HMI است. با انتخاب سیلو توسط اپراتور، ذرت از طریق مارپیچها به آسیاب منتقل شده و پس از خرد شدن، توسط اویلتور و مارپیچهای دیگر وارد مخزن ذرت آسیابشده میشود. ترتیب روشن و خاموش شدن تجهیزات براساس منطق کنترلی PLC تنظیم شده تا مواد در مسیر باقی نمانند.

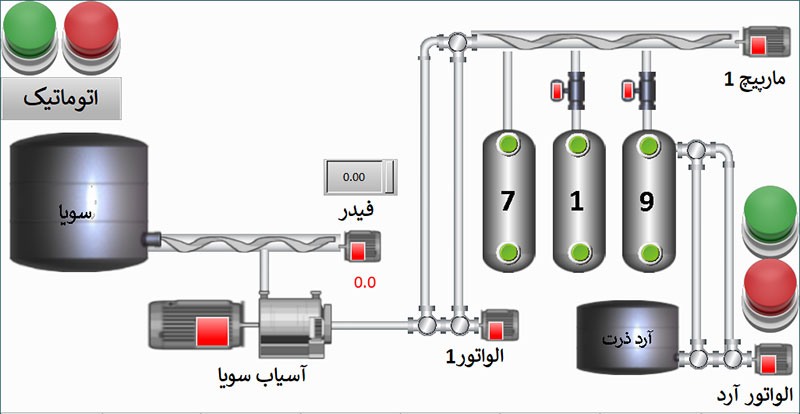

آسیاب سویا

سویا پس از ورود به مخزن اولیه، توسط مارپیچ به بخش آسیاب منتقل میشود. پس از خرد شدن، مواد از طریق اویلتور و مارپیچها وارد مخزن ذخیره سویا شده و آماده انتقال به بخش بچینگ میشوند.

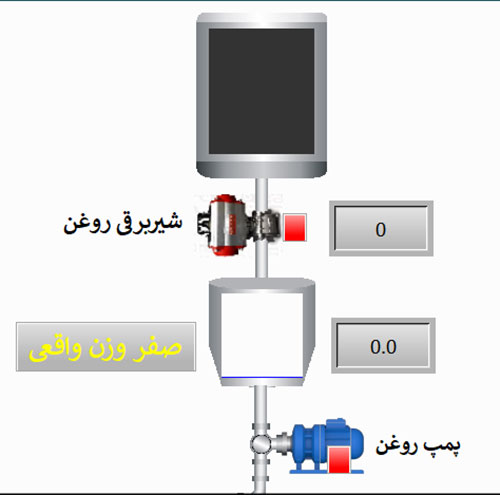

بخش روغن

روغن در مخزن ۲۵۰ لیتری ذخیره شده و سطح آن توسط دو لولسوئیچ کنترل میشود. در مرحله بچینگ، شیر برقی مقدار دقیق روغن را—طبق فرمول انتخابشده—به مخزن وزنگیری منتقل میکند. هنگام شروع میکس، پمپ روغن فعال شده و روغن به مواد اولیه تزریق میشود تا ترکیب کاملاً یکنواخت شکل گیرد.

واحد بچینگ

مخزن اصلی بچینگ روی چهار لودسل صنعتی نصب شده و چندین مخزن مواد اولیه در بالای آن قرار دارند. هر ماده بهوسیله الکتروموتور مخصوص، طبق ترتیب و میزان تعیینشده، وارد مخزن اصلی میشود. پس از تکمیل بارگیری، دو میکسر داخلی مواد را ترکیب کرده و در صورت تأیید سنسور تخلیه، دریچه خروجی باز میشود. در صورت پر بودن مخزن، سیستم از شروع بچ بعدی جلوگیری میکند تا از بروز خطا جلوگیری شود.

قسمت دپو

خوراک نهایی توسط مارپیچ و الویتورها به چهار سیلوی دپو منتقل میشود. هر سیلو دارای دریچه پنوماتیک و دو سنسور سطح پر یا خالی است و کنترل آنها به صورت کامل از طریق HMI انجام میشود. این سیلوها خروجی نهایی سیستم بوده و امکان مدیریت حجم تولید را فراهم میکنند.

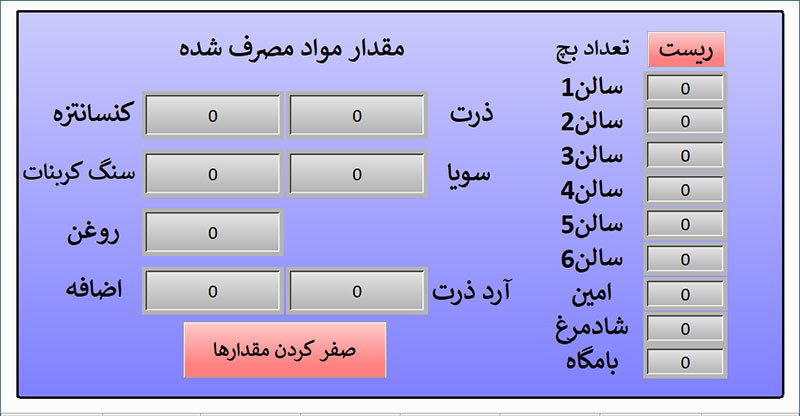

قابلیتهای کنترلی و گزارشگیری

سیستم امکان ثبت و ذخیره چندین فرمول خوراک را دارد و اپراتور میتواند تنها با انتخاب فرمول و فشار یک دکمه، کل فرایند را بصورت اتوماتیک اجرا کند. در بخش گزارشات نیز اطلاعاتی مانند میزان مصرف مواد اولیه و تعداد بچهای تولیدشده برای هر فرمول ثبت میشود. تمام بخشها قابلیت کار در حالت دستی و اتوماتیک را دارند و اپراتور میتواند حین اجرای اتوماتیک، سیستم را متوقف کرده، یک عملیات دستی انجام دهد و سپس ادامه روند اتوماتیک را بدون خطا ادامه دهد.

نظرات کاربران